Kan Advanced Progressive Die-teknologi levere nesten nulltoleranse i høyvolumsmetallstempling?

2025.12.17

2025.12.17

Bransjyheter

Bransjyheter

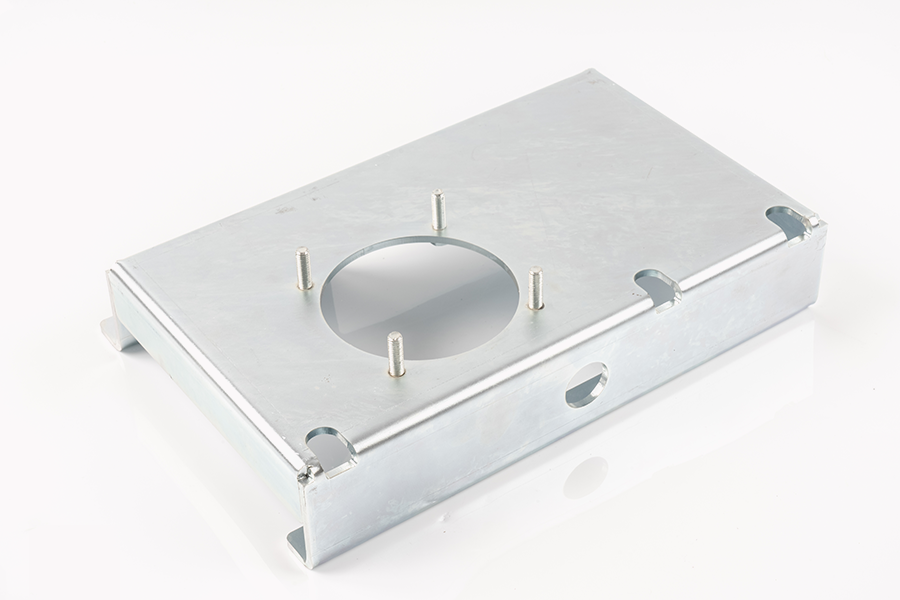

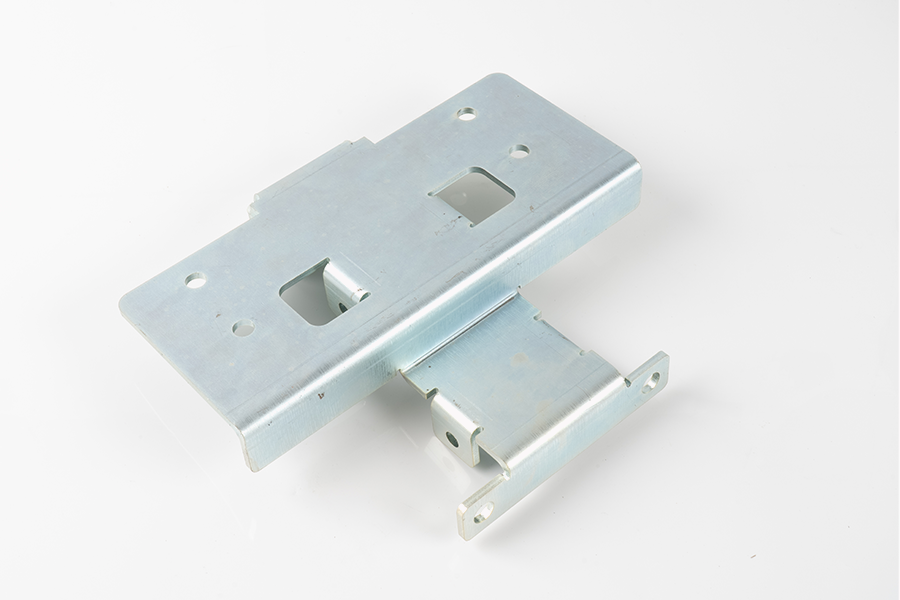

En skreddersydd metallforedlingsbutikk har avduket et teknisk dypdykk i sine proprietære og ekspansive muligheter i Høypresisjonsstempling , med vekt på en syntese av banebrytende dyseteknologi, avanserte presskontroller og enestående materialallsidighet. Kjerneoppdraget er å gi intrikate presisjonsmetallstemplinger med eksepsjonelt høy nøyaktighet, repeterbarhet og kostnadseffektivitet, uavhengig av produksjonsvolum, fra prototyper til masseproduksjon. Denne detaljerte gjennomgangen fokuserer utelukkende på de anvendte ingeniørprinsippene og operasjonsarkitekturen som muliggjør denne bransjeledende ytelsen.

The Triad of Die Technology: Mestring av kompleksitet og volum

Grunnlaget for firmaets presisjonsevne hviler på den strategiske utplasseringen av tre distinkte dyseteknologier: den multistasjons progressive dien, den standard progressive dien og den single punch die.

Multi-Station Progressive Die Technology: T dette er flaggskipprosessen som brukes for det høyeste volumet og de mest intrikate komponentene. I dette oppsettet mates en enkelt stripe av metallmateriale automatisk gjennom en sekvens av stasjoner, hvor hver stasjon utfører en eller flere samtidige operasjoner – enten det er stansing, bøying eller grunne tegninger. Den viktigste tekniske fordelen er den fullstendige integreringen og kjedingen av operasjoner, som iboende minimerer delhåndtering, eliminerer kumulative feil og drastisk akselererer syklustiden. De resulterende delene vises utmerket nøyaktighet og produseres med hastigheter som bidrar direkte til oppnådd endags produksjonskapasitet på inntil 100 000 stykker , som er en primær driver for å redusere enhetskostnadene for komplekse stemplinger.

Standard Progressive Die: Brukes til høyvolumsdeler med litt mindre kompleksitet eller materialer som krever spesialisert håndtering på hvert trinn. Den er fortsatt avhengig av kontinuerlig strimmelmating, men tilbyr designfleksibilitet for operasjoner som kan kreve mer plass eller ulik mekanisk handling mellom trinnene.

Single Punch Die-teknologi: Reservert primært for prototyping, spesialistkomponenter med lavt volum, eller deler som krever en enkelt, svært kontrollert operasjon med høy tonnasje (som endelig dimensjonering eller blanking). Dette sikrer at selv innledende utvikling og korte serier oppfyller de samme strenge toleransestandardene som gjelder for masseproduserte varer.

Presisjonsteknikk: forme komplekse geometrier

Disse teknologiene letter en rekke høyt spesialiserte formingsprosesser som er i stand til å skape presisjonsstrukturer som tidligere ble ansett som vanskelige, om ikke umulige, å oppnå gjennom tradisjonelle metoder.

Nøkkelformingsevner inkluderer:

Dyptegning: Dette er en kjernekompetanse som gjør det mulig å lage komplekse, sømløse strukturer der dybden på den ferdige delen overstiger diameteren. Denne prosessen krever ekstremt presis kontroll over materialstrømmen, spenningen og trykket for å forhindre rynking, riving eller inkonsekvent veggtykkelse. Firmaets ekspertise på dette området gjør det mulig å produsere de mest komplekse dyptrukne stemplingene med konsekvent stramme toleranser og perfekt repeterbarhet fra det aller første til det siste.

Flensing: Prosessen med å bøye materialkanten for å danne en leppe, ofte brukt til strukturell forsterkning eller for å lage sammenføyningsflater.

Punching og blanking: Brukes til å lage presise mikrohull-arrayer og intrikate ytre konturer, der justering og gradkontroll er avgjørende for den endelige monteringskvaliteten.

Flerbuede overflater: Den kombinerte prosesskontrollen muliggjør dannelse av komponenter med uensartede fleraksekurver, ofte nødvendig i moderne, komprimerte produktdesign.

Teknologisk infrastruktur: Presser og kontroller

For å utføre disse høypresisjonsprosessene er selskapet avhengig av en robust investering i både mekanisk og hydraulisk presseteknologi, kritisk paret med sofistikerte kontrollsystemer.

Investeringen inkluderer en rekke store tonnasjepresser utstyrt med avanserte kontrollmoduler. Disse kontrollene inneholder sofistikert programvare, høyhastighetssensorer, I/O-moduler og variable stasjoner. Denne kombinasjonen gjør det mulig for ingeniører å kontrollere dynamisk hastighet og trykk påført av dysen gjennom hele formingsslaget, ikke bare ved endepunktene. Denne finjusterte sanntidskontrollen er transformativ for dyptrekking og kompleks forming, og muliggjør beregnet manipulering av materialflyten for å kompensere for variabler som materialfjæring eller tynning.

Denne integrasjonen av avansert programvare med robuste mekaniske systemer gjør at produksjonsgulvet kan vedlikeholdes bransjeledende komplekse dyptegningsfunksjoner , setter en høy bar for oppnåelig kompleksitet og dimensjonsnøyaktighet i de ferdige delene.

Innvendig verktøy og materialallsidighet

En kritisk faktor som underbygger den raske responsen og presisjonsutgangen er tilstedeværelsen av en eget verktøyrom . Denne evnen er viktig av flere grunner:

Designgjentakelse og hastighet: Verktøy kan designes, produseres og testes internt, noe som øker omløpstiden for prototyper og prøver dramatisk.

Umiddelbar vedlikehold og endring: Eventuelle nødvendige justeringer av dyser for å opprettholde stramme toleranser under lange produksjonsserier kan gjøres umiddelbart, og forhindrer skrot og sikrer kontinuerlig kvalitet.

Produserbarhetsrådgivning: Det interne verktøyrommets ansatte samarbeider tett med erfarne medarbeidere som har betydelig ekspertise innen planlegging og assistanse i utforming av fabrikerbare deler , som sikrer at design er optimalisert for stemplingsprosessen før verktøyet begynner.

Den operasjonelle fleksibiliteten er videre definert av bredde av materialer støttes. Evnen til å behandle mer enn 30 metallmaterialer er en av de bredeste i bransjen, inkludert, men ikke begrenset til: rustfritt stål (ulike kvaliteter), aluminiumslegering, kobberlegering, messing, bronse og spesialstål. Denne allsidigheten sikrer at uansett om den endelige komponenten krever høy styrke, korrosjonsmotstand, elektrisk ledningsevne eller spesifikke termiske egenskaper, kan det optimale materialet velges og behandles med høy presisjon.

Nøkkelegenskaper

| Kompetanseområde | Teknisk spesifikasjon / prestasjon | Fordel til produkt |

|---|---|---|

| Produksjonskapasitet | Opptil 100 000 stykker per dag | Betydelig enhetskostnadsreduksjon i høyt volum |

| Dyptegning | Komplekse dyptrukne stemplinger med stramme toleranser | Tillater intrikate, sømløse strukturelle komponenter |

| Prosesskontroll | Dynamisk hastighet og trykkjustering gjennom hele slaget | Forhindrer materialfeil (rynker, riving, tynning) |

| Materialstøtte | Over 30 metallmaterialer (rustfritt stål, aluminium, kobber) | Optimalt materialvalg for spesifikke funksjonskrav |

| Kvalitetsstandard | Perfekt repeterbarhet fra første del til siste | Garantert konsistens og redusert inspeksjonstid |

Fra prototyper til store mengder bestillinger, dyptegningsdesign- og produksjonsteamet sikrer at ferdige produkter av høy kvalitet leveres i henhold til spesifikasjoner, i tide og innenfor budsjett. Som en skreddersydd metallbearbeidingsbutikk er den tekniske infrastrukturen og ansattes ekspertise rettet til å produsere nesten alle presisjonsmetalldeler som kreves av avanserte industrier.

Eng

Eng