Hvordan definerer integreringen av stempling av metalldeler og høyhastighetsbehandling moderne industriell fortreffelighet?

2026.01.08

2026.01.08

Bransjyheter

Bransjyheter

Integrert produksjon av stempling av metalldeler

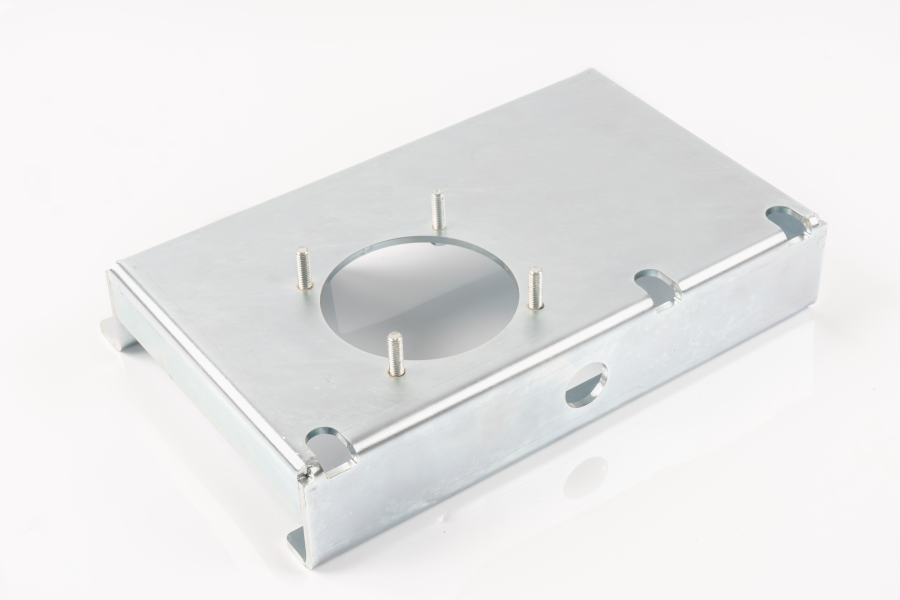

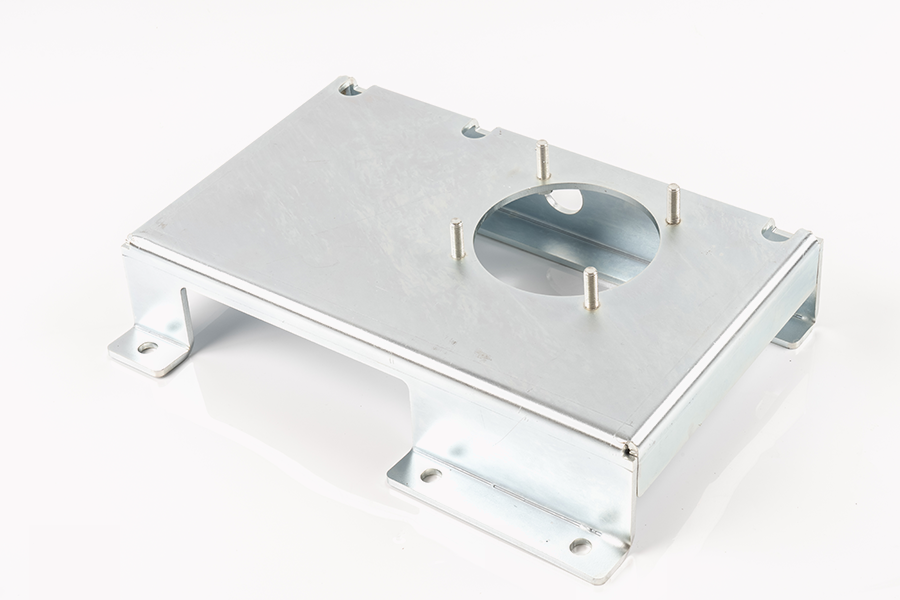

Kjernen i vår operasjonelle fortreffelighet ligger i hvordan vår stempling av metalldeler dannes ved å integrere presisjonsformer med høyhastighets stemplingsprosesser. Denne synergien sikrer at hver komponent som produseres har både evnen til å forme komplekse strukturer og stabiliteten som kreves for masseproduksjon. Disse stempling av metalldeler er mye brukt i bilproduksjon, elektronisk utstyr, maskinvare for husholdningsapparater og nytt energiutstyr, og fungerer som den strukturelle ryggraden for neste generasjons teknologi.

Kjerneytelsen til stemplingsdelene våre gjenspeiles i de tre dimensjonene dimensjonsnøyaktighet på millimeternivå, trykk- og slagstyrke og flathet på overflaten. Disse egenskapene er avgjørende for å møte behovene til nøkkelscenarier som rammeforsterkninger, motorhus og presisjonskoblinger. Ved å fokusere på disse kritiske ytelsesmålene, produsenter av høypresisjonsstempling sikre at hver del tåler de mekaniske påkjenningene i det tiltenkte miljøet, samtidig som de opprettholder en perfekt passform i større sammenstillinger.

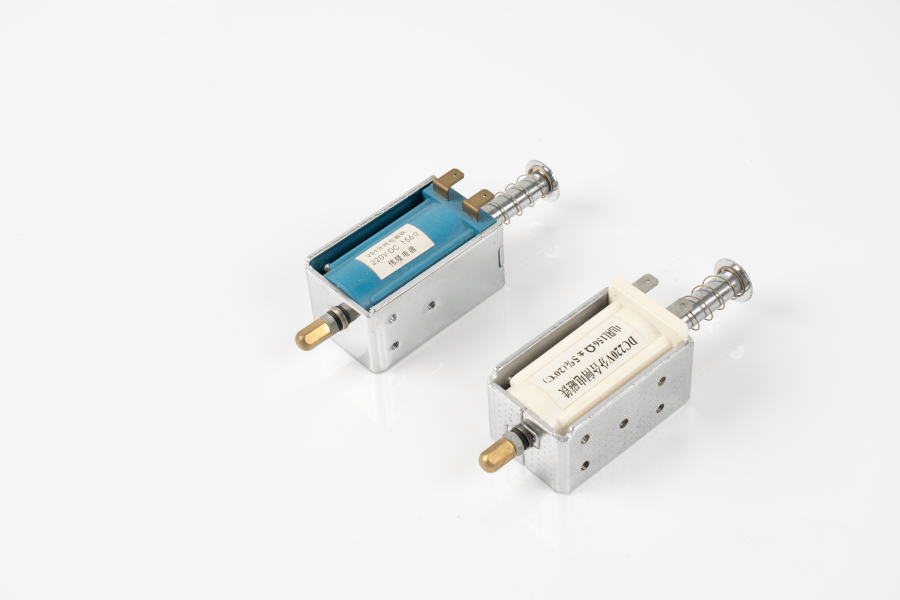

Avansert verktøy og multistasjonsteknologi

Styrken til å lede produsenter av høypresisjonsstempling ligger i deres allsidige verktøyegenskaper. Vi har alltid fokusert på produksjon av tekniske stemplinger i forskjellige størrelser, og stoler på enkelt stanse, kontinuerlig støpe og progressiv stanseteknologi for å produsere høypresisjons stemplingsdeler. I motsetning til tradisjonelle ett-trinns prosesser, lar en progressiv dyse en enkelt stripe av metall gjennomgå flere operasjoner – for eksempel kutting, bøying og forming – mens den beveger seg gjennom kontinuerlig automatisk stansepress .

Disse egenskapene gjør det mulig for oss å gi utmerket nøyaktighet og oppnå en éndags produksjonskapasitet på 100 000 stykker, noe som reduserer enhetskostnadene betydelig. Denne høyvolumutgangen går ikke på bekostning av kvalitet; den mekaniske synkroniseringen av multistasjonsdysene sikrer at hver funksjon er plassert med perfekt repeterbarhet. Enten prosjektet krever en enkel brakett eller en kompleks kobling, muliggjør integreringen av progressive dyser i et høyhastighets pressemiljø effektiv realisering av produksjonsplaner med høy tetthet.

Mestring av kompleks forming og dyptegning

Utover standard bøying og stansing, må vi takle utfordringene med tredimensjonal metallflyt. Gjennom dyptrekking, flensing, stansing og andre prosesser kan vi lage presisjonsstrukturer som flerbuede overflater og mikrohull-arrayer. Spesielt dyptrekking er en intensiv prosess der et metallemne trekkes radialt inn i en formingsform ved mekanisk påvirkning av en stanse, og skaper hule, sylindriske eller boksformede deler.

Ved å bruke en serie hydrauliske og mekaniske presser og et internt verktøyrom kan vi produsere selv de mest komplekse dyptrukne stemplingene med stramme toleranser og perfekt repeterbarhet fra første stykke til siste stykke. Evnen til å opprettholde jevn veggtykkelse og strukturell integritet i dyptrukne deler er et kjennetegn på bransjeledende ekspertise. Vårt interne verktøyrom er avgjørende for denne presisjonen, og muliggjør umiddelbar justering og vedlikehold av dysene for å forhindre "tilbakefjæring" eller materialtynning under høytrykksformingsslaget.

Tekniske muligheter for høypresisjonsstempling

Tabellen nedenfor viser de tekniske parameterne og produksjonsevnene til vår produsenter av høypresisjonsstempling anlegg:

| Funksjonskategori | Teknisk spesifikasjon | Driftsfordeler |

|---|---|---|

| Produktsøkeord | Stempling av metalldeler | Høystyrkekomponenter for viktige industrielle scenarier |

| Utstyrstype | Kontinuerlig automatisk stansepress | Høyhastighets produksjon opp til 100k stk/dag |

| Verktøyteknologi | Enkel, kontinuerlig og progressiv die | Allsidighet på tvers av ulike delkompleksiteter |

| Kjernedimensjoner | Nøyaktighet og flathet på millimeternivå | Pålitelig ytelse i presisjonskoblinger |

| Bruksområde | Bilindustri, elektronikk, ny energi | Bred industrinytte og holdbarhet |

| Mekanisk statistikk | Høy trykk- og slagstyrke | Ideell for rammeforsterkninger og motorhus |

| Tilpasning | Ulike stansemaskiner for tonnasje | Fleksibilitet for store og små metallstemplinger |

Materialallsidighet og tilpasning

Bredden av materialer og former vi kan produsere er en av de bredeste i bransjen. Som en skreddersydd metallforedlingsbutikk kan vi produsere nesten alle presisjonsmetalldeler du trenger. Vi støtter også mer enn 30 metallmaterialer, inkludert rustfritt stål, aluminiumslegering, kobberlegering og forskjellige spesialitetskvaliteter. Hvert materiale oppfører seg forskjellig under trykket fra en kontinuerlig automatisk stansepress , som krever spesifikk smøring og dyseklaringer.

Vi har stansemaskiner i forskjellige tonnasjer for å møte dine tilpassede behov. Uansett hvor stor eller liten den er stempling av metalldeler du trenger, vil vi levere dem med ekstremt høy presisjon og behandlingstid for å overholde tidsfristene dine. Våre ansatte har mange års erfaring med planlegging og assistanse ved design av tilvirkbare deler. Denne konsultative tilnærmingen er kritisk i prototypingsfasen. Ved å analysere kornstrukturen og strekkstyrken til den valgte legeringen, sikrer teamet vårt at den valgte stemplingsprosessen er optimalisert for materialets spesifikke egenskaper.

Engineering Excellence og designassistanse

Et vellykket stemplingsprosjekt begynner lenge før den første spolen lastes inn i kontinuerlig automatisk stansepress . Høypresisjon stempling produsenter må bygge bro mellom teoretisk design og fysisk produksjonsevne. Vårt ingeniørteam jobber tett med kunder for å avgrense delens geometrier, og sikrer at skarpe hjørner er avrundet og hullplasseringer er optimalisert for den progressive formutformingen.

Denne samarbeidsplanleggingen reduserer risikoen for stansefeil og materialavfall betydelig. Ved å bruke avansert simuleringsprogramvare kan vi forutsi hvordan en metallplate vil strømme gjennom dysestasjonene, slik at vi kan identifisere potensielle spenningspunkter før den kostbare verktøyfremstillingsprosessen starter. Denne proaktive konstruksjonen sikrer at selv de mest komplekse mikrohull-arrays eller multi-buede overflater produseres med absolutt troskap til den originale CAD-modellen.

Integrasjon av avanserte trykkkontroller og programvare

Moderne produsenter av høypresisjonsstempling har beveget seg langt utover enkle mekaniske spaker. I tillegg til kompetansen til våre ansatte, har vi investert i stortonnasjepresser. Disse kontrollene har avansert programvare, sensorer, I/O-moduler og stasjoner som gjør det mulig for oss å endre hastigheten og trykket som påføres av dysen gjennom formingsslaget. Dette nivået av kontroll er avgjørende når du arbeider med sensitive materialer eller dyptrukne former som krever en spesifikk hastighetsprofil for å unngå riving.

Den kontinuerlig automatisk stansepress systemene vi bruker er utstyrt med sanntids overvåkingssensorer. Disse sensorene oppdager selv det minste avvik i materialtykkelse eller dysetrykk, noe som gir mulighet for øyeblikkelige korrigeringer. På grunn av kontinuerlige investeringer i utstyr og personell har vi utviklet bransjeledende komplekse dyptegningsevner. Denne synergien mellom menneskelig erfaring og digital presisjon sikrer at hver produksjon kjøres av stempling av metalldeler oppfyller de nøyaktige spesifikasjonene gitt av våre kunder.

Høyvolumseffektivitet og enhetskostnadsreduksjon

Den primary economic advantage of a kontinuerlig automatisk stansepress er den drastiske reduksjonen i enhetskostnadene knyttet til storskala produksjon. Når et anlegg kan oppnå en éndags produksjonskapasitet på 100 000 stykker, fordeles overhead av oppsett og verktøy over et enormt volum, noe som gir betydelige besparelser for kunden.

Dessuten reduserer automatiseringen som ligger i våre stemplingsprosesser behovet for sekundære manuelle operasjoner. Funksjoner som tapping, avgrading og rengjøring kan ofte integreres direkte i den progressive dysesekvensen. For produsenter av høypresisjonsstempling , er denne integrerte tilnærmingen nøkkelen til å levere ferdige produkter av høy kvalitet på budsjett. Enten vi leverer komponenter til romfartssektoren eller høyvolum forbrukerelektronikk, sikrer anleggets forpliktelse til kontinuerlig investering i teknologi at vi forblir i forkant av presisjonsmetallbearbeidingsindustrien.

Eng

Eng