Hvordan revolusjonerer intern trådbehandling moderne produksjon?

2025.09.17

2025.09.17

Bransjyheter

Bransjyheter

Hva er intern trådbehogling og hvorfor er det viktig?

Definisjon av intern trådbehandling

Intern trådbehandling refererer til produksjonsprosessen som brukes til å lage tråder inne i et hull eller hulrom i en komponent, slik at den kan akseptere skruer, bolter eller andre gjengede festemidler. Denne prosessen innebærer typisk å tappe, som bruker et skjæreverktøy for å danne et spiralformet trådmønster på den indre overflaten av et hull. Intern trådbehandling er avgjørende for et bredt utvalg av applikasjoner, fra festemekanismer i mekaniske samlinger til å sikre riktig passform og justering av forskjellige komponenter i systemer.

Interne tråder brukes ofte i deler som krever festing til en annen komponent, for eksempel maskinhus, rør og kontakter. Intern trådbehandling Krever presisjon og nøyaktighet for å sikre at trådene er ensartede, sterke og i stand til å holde festet sikkert under trykk eller belastning. Prosessen krever vanligvis spesialiserte maskiner, for eksempel å tappe maskiner eller CNC-maskiner, for å lage tråder av høy kvalitet med riktig størrelse, tonehøyde og dybde.

Rolle i presisjonsmaskinering og produksjonsindustri

Intern trådbehandling Spiller en kritisk rolle i presisjonsmaskinering og produksjonsindustri. Det brukes til produksjon av komponenter som krever pålitelige, sikre festemekanismer for montering og funksjon. I bransjer som bil, romfart og elektronikk, er interne tråder avgjørende for å slå sammen deler og sikre riktig justering, belastningsfordeling og mekanisk stabilitet.

Nøyaktigheten av intern trådbehandling påvirker direkte kvaliteten og ytelsen til sluttproduktet. For eksempel, i bilindustrien, krever komponenter som motorblokker, transmisjonshus og strukturelle rammer ofte nøyaktig produserte interne tråder for å imøtekomme bolter og skruer. Evnen til konsekvent å lage tråder med tette toleranser sikrer at festemidler passer ordentlig og forblir sikker, selv under tung belastning eller vibrasjon.

I luftfartsindustrien, hvor sikkerhet og pålitelighet er av største viktighet, Intern trådbehandling må oppfylle strenge standarder. Presisjonsproduksjonsteknikker, inkludert CNC -maskinering og avanserte trådverktøy, brukes for å sikre at interne tråder er konsekvent nøyaktige og fri for feil, og forhindrer potensielle feil i kritiske systemer.

Forskjell mellom intern og ekstern trådbehandling

Intern trådbehandling skiller seg fra Ekstern trådbehandling På den måten trådene opprettes og hvor de blir brukt. Mens indre tråder kuttes inn i det indre av en komponent, dannes eksterne tråder på den ytre overflaten av en del. Denne skillet spiller en betydelig rolle i hvordan komponentene brukes i sluttmonteringen.

Interne tråder: Disse trådene dannes inne i et hull eller hulrom og brukes vanligvis til å akseptere festemidler, for eksempel skruer eller bolter. Vanlige eksempler på deler som krever indre tråder inkluderer nøtter, ventillegemer og gjengede innsatser.

Eksterne tråder: Eksterne tråder opprettes på utsiden av en komponent, som på bolter, skruer og stenger. Disse trådene er designet for å passe inn i forhåndsrådede hull eller nøtter, noe som gjør dem viktige for sikker festing i mekaniske samlinger.

Produksjonsmetodene for både interne og eksterne tråder kan være like, for eksempel å tappe for interne tråder og dreie eller tråd for eksterne tråder. Imidlertid krever interne tråder spesialisert utstyr, for eksempel å tappe maskiner eller CNC -dreiebenker med tappingsfunksjoner, for å lage tråder nøyaktig i trange rom. Ekstern trådbehandling, derimot, kan kreve trådverktøy som dør eller gjenghoder som fungerer med materialets ytre diameter.

Mens begge prosessene er kritiske for funksjonaliteten til mange mekaniske systemer, avhenger valget mellom intern og ekstern trådbehandling av kravene til design og montering. Begge prosessene må utføres med presisjon for å sikre riktig passform, styrke og pålitelighet i de ferdige komponentene.

Hvordan sammenligner intern trådbehandling med andre trådmetoder?

| Aspekt | Intern trådbehandling | Ekstern trådbehandling |

| Søknad | Inne i hull eller sylindere | På stenger, bolter, sjakter |

| Presisjon | Høyere toleranse, mindre komponenter | Bra for bærende eksterne tilkoblinger |

| Verktøy brukt | Tapper, trådfabrikker, trådmålere | Dør, dreiebenker, cnc trådskjæring |

| Industrier | Elektronikk, Automotive, Aerospace | Konstruksjon, tunge maskiner, rørledninger |

Hva er utfordringene i intern trådbehandling?

Håndtering av små diametre og dyphullstreking

En av de viktigste utfordringene i Intern trådbehandling håndterer små diametre og dyphullstreking. Når du jobber med små deler eller komponenter med dype hulrom, blir det vanskelig å sikre at trådene blir jevnt kuttet uten å påvirke materialets integritet. Når hulldybden øker, blir det vanskeligere å opprettholde jevn trådkvalitet gjennom lengden på hullet. Spesialiserte verktøy og utstyr, for eksempel Dyp hullkraner , er pålagt å møte disse utfordringene mens du opprettholder høy presisjon.

Verktøyslitasje og bruddrisiko

Verktøyslitasje og brudd er vanlige risikoer i intern trådbehandling, spesielt når du arbeider med harde materialer eller høyhastighets maskineringsoperasjoner. Skjærekantene på kranene eller trådfabrikkene slites gradvis ned over tid på grunn av den intense friksjonen og varmen som genereres under trådprosessen. Denne slitasjen kan påvirke nøyaktigheten av trådene og kan føre til verktøy for verktøy eller brudd, og forstyrrer produksjonen. Produsenter må ofte overvåke verktøyets tilstand og erstatte verktøy med passende intervaller for å opprettholde trådkvalitet og unngå uventede downtimes.

Materiell hardhet som påvirker prosesseffektiviteten

De hardhet av materialet som blir gjenget spiller en betydelig rolle i effektiviteten av den interne trådbehandlingen. Hardere materialer, som rustfritt stål eller titan, krever spesialisert verktøy og langsommere skjærehastigheter for å unngå for tidlig verktøyslitasje. I tillegg kan disse materialene gi mer varme under prosessering, noe som kan påvirke verktøyets levetid og kvaliteten på trådene. Valget av riktige verktøy og kutteparametere er avgjørende for å sikre at trådprosessen er både effektiv og effektiv når du jobber med harde materialer.

Opprettholde nøyaktighet i produksjon med høyt volum

Opprettholde jevn nøyaktighet under Produksjon med høyt volum er en betydelig utfordring i intern trådbehandling. Ved å produsere store mengder komponenter, kan til og med mindre avvik i trådkvalitet føre til feil og økte kostnader. Utfordringen ligger i å sikre at hver komponent oppfyller de ønskede spesifikasjonene til tross for potensielt slitasje, materialvariasjoner eller miljøfaktorer. Avanserte maskiner, for eksempel CNC-maskiner med tilbakemeldingssystemer i sanntid, er avgjørende for å opprettholde nøyaktighet og minimere variasjon i produksjonsmiljøer med høyt volum.

Hvordan forbedrer teknologien intern trådbehandling?

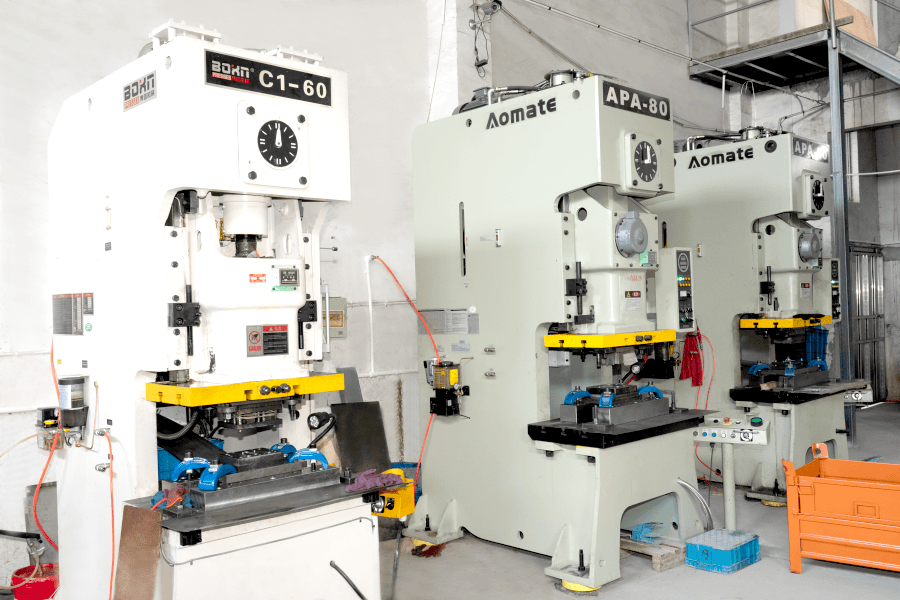

CNC og automatiserte trådmaskiner

Fremskritt i CNC og automatiserte trådmaskiner har forbedret presisjonen og effektiviteten til intern trådbehandling kraftig. Disse maskinene er utstyrt med avanserte kontrollsystemer som muliggjør svært nøyaktig og konsistent trådskjæring. CNC -maskiner kan automatisk justere skjærehastigheter og verktøyveier for å imøtekomme forskjellige materialer og trådprofiler, redusere menneskelig feil og sikre optimal ytelse. Automasjon forbedrer også produksjonshastigheten, slik at produsentene kan imøtekomme behov for høye etterspørsel mens de opprettholder tette toleranser.

Belagte kraner og trådfabrikker for lengre levetid

For å bekjempe verktøyets slitasje og forlenge levetid, bruker mange produsenter nå belagte kraner and Trådfabrikker . Disse beleggene, for eksempel titannitrid (tinn) eller diamantlignende karbon (DLC), bidrar til å redusere friksjon og varmeoppbygging under trådprosessen, slik at verktøy kan vare lenger og opprettholde skjæreytelsen. Belagte verktøy er spesielt gunstige når du jobber med hardere materialer, da de reduserer sannsynligheten for verktøybrudd og bidrar til å opprettholde trådkvaliteten over utvidede produksjonsløp.

Digitale overvåkningssystemer for sanntids presisjon

Digitale overvåkningssystemer blir i økende grad integrert i interne trådbehandlingsmaskiner for å gi presisjon i sanntid. Disse systemene bruker sensorer og tilbakemeldingsmekanismer for kontinuerlig å overvåke faktorer som tråddybde, tonehøyde og innretting under trådprosessen. Dette gjør at produsentene kan oppdage og rette avvik fra spesifikasjoner øyeblikkelig, og sikre at trådene forblir innenfor toleranse gjennom hele produksjonen. Digitale systemer kan også automatisere justeringer av maskineringsparametere, ytterligere forbedre prosesskontrollen og redusere menneskelig inngripen.

Miljøvennlige smøremidler og kjølemetoder

Miljøhensyn har ført til utvikling av miljøvennlige smøremidler og kjølemetoder i intern trådbehandling. Tradisjonelle skjærevæsker kan være skadelig for miljøet, men nyere, mer bærekraftige smøremidler er designet for å gi nødvendig kjøling og smøring uten å skade økosystemet. I tillegg bidrar avanserte kjøleteknikker, som minimumsmengde smøring (MQL), å redusere væskebruken og forbedre effektiviteten til trådprosessen mens du minimerer avfall.

Når skal produsenter velge interne trådbehandlingsløsninger?

For komponenter som krever kompakte, presise tilkoblinger

Intern trådbehandling er ideell for komponenter som krever kompakte og presise tilkoblinger. Dette inkluderer applikasjoner der plassen er begrenset og en sikker, pålitelig festing er nødvendig i et avgrenset område. I bransjer som elektronikk, bilindustri og romfart, brukes ofte interne tråder for kompakte samlinger som krever presise og sikre tilkoblinger for å sikre sikkerhet og funksjonalitet. Å velge intern trådbehandling i disse applikasjonene sikrer at festemidler passer sikkert, og gir langvarig holdbarhet og ytelse.

For bransjer der sikkerhet og pålitelighet er kritisk

I bransjer som romfart, bilindustri og medisinsk produksjon, sikkerhet og pålitelighet er avgjørende. Intern trådbehandling sikrer at festemidler, for eksempel bolter eller skruer, holdes sikkert på plass, noe som reduserer risikoen for feil. Nøyaktig intern gjenging er essensielt i miljøer med høyt stress der integriteten til tilkoblinger direkte kan påvirke sikkerheten til systemet. Produsenter bør velge interne trådbehandlingsløsninger i disse bransjene for å sikre at komponentene er riktig samlet og oppfyller strenge sikkerhetsstandarder.

For storstilt produksjon med stramme toleranser

Når du produserer store mengder deler som krever høy presisjon, for eksempel i masseproduksjon eller industrielle applikasjoner med høyt volum, er intern trådbehandling den ideelle løsningen. Å opprettholde jevn trådkvalitet på tvers av store produksjonsløp er avgjørende for å forhindre feil og sikre integriteten til sluttproduktet. Ved å bruke avanserte maskiner som CNC -systemer, kan produsenter produsere store mengder komponenter med tette toleranser, redusere avfall og forbedre den generelle effektiviteten.

Hva er fremtiden for intern trådbehandling?

AI-drevne smarte maskineringssystemer

De future of Intern trådbehandling forventes å bli sterkt påvirket av AI-drevne smarte maskineringssystemer. Disse systemene bruker kunstig intelligens for å optimalisere skjærebaner, justere parametere i sanntid og forutsi slitasje på verktøyet. AI kan også bidra til å oppdage problemer i trådprosessen før de oppstår, redusere driftsstans og sikre tråder av høyere kvalitet. Når AI -teknologien fortsetter å avansere, vil intern trådbehandling bli enda mer automatisert og effektiv, slik at produsentene kan oppnå større presisjon og produktivitet.

Tilsetningsstoffproduksjonsintegrasjon med gjenging

Tilsetningsstoffproduksjon (3D -utskrift) blir i økende grad integrert med tradisjonelle trådprosesser. Denne kombinasjonen gir mulighet for å lage komplekse deler med interne tråder i en sømløs prosess, noe som reduserer behovet for separate maskineringstrinn. Etter hvert som 3D-utskriftsteknologi forbedres, vil det sannsynligvis bli en mer vanlig metode for å produsere komponenter med interne tråder, spesielt i bransjer der tilpassede eller små batchdeler er påkrevd.

Global etterspørselsvekst i EV -er, romfart og mikroelektronikk

De global demand for components in industries such as electric vehicles (EVs), aerospace, and microelectronics is driving growth in Intern trådbehandling . Når disse næringene fortsetter å utvide, vil behovet for presisjonsdeler med interne tråder av høy kvalitet øke. Produsenter må tilpasse seg disse kravene ved å ta i bruk avanserte trådteknologier som sikrer effektivitet og konsistens på tvers av et bredt spekter av applikasjoner.

Bærekraftig maskineringspraksis og energieffektivitet

Bærekraft blir en stadig viktigere faktor i produksjonen. Fremtiden til Intern trådbehandling vil se et fortsatt fokus på å redusere energiforbruket og minimere miljøpåvirkningen av maskineringsoperasjoner. Bærekraftig maskineringspraksis, for eksempel energieffektive maskiner, miljøvennlige skjærevæsker og optimaliserte produksjonsprosesser, vil bli standard i bransjen. Dette skiftet mot bærekraft vil hjelpe produsenter med å redusere karbonavtrykket og bidra til en mer miljøansvarlig fremtid.

Eng

Eng