Hvordan oppnå effektiv produksjon og integrert produksjon av komplekse deler gjennom injeksjonsstøping?

2025.07.15

2025.07.15

Bransjyheter

Bransjyheter

Detaljert forklaring av prosessstrømmen av plastinjeksjonsstøping

De Plastinjeksjonsstøping Prosess kan foredles til fire hovedtrinn, hvert trinn har en kritisk innvirkning på kvaliteten på sluttproduktet:

1. Plikator

De plastic particles are fed into the heating cylinder of the plastic injection molding machine, heated evenly to their melting temperature under the rotational advance of the screw or plunger, and converted into a high-flowing melt. This process requires controlling the heating temperature zone and shear speed to ensure that the material does not degrade due to overheating, and cannot cause filling difficulties due to insufficient plasticization.

2. Injeksjonshulrom

Etter at plastiseringen er fullført, blir smelten raskt injisert i hulrommet i metallformen under høyt trykk. Injeksjonshastigheten og trykket må justeres i henhold til produktstrukturen, som ikke bare bør unngå misnøye ved fylling, men også forhindre feil som blink og burr.

3. kjøling

De plastic in the mold cavity quickly cools down and sets under the action of the mold cooling system. Cooling time generally accounts for more than 60% of the entire forming cycle, so efficient cooling designs (such as the layout of cooling waterways) are crucial to improving efficiency.

4. Åpen mold pickup (utkast)

Etter at produktet er avkjølt, åpnes formen og lukkes, og de støpte delene blir kastet ut gjennom mekanismer som Thimbles. Denne lenken må sikre glatt mold frigjøring og unngå riper eller skade på produktet.

Analyse av fordelene med plastinjeksjonsstøping sammenlignet med tradisjonelle prosesser

1.

Utstyr av plastinjeksjonsstøping kan realisere automatisk drift gjennom hele prosessen, og støtter robotiske automatiske deler henting, muggklemme, lasting og testfunksjoner, reduserer arbeidskostnadene og sannsynligheten for menneskelige feil og forbedrer produksjonslinjestabiliteten betydelig.

2.

Tradisjonell mekanisk prosessering er ofte "subtraktiv materialproduksjon", det vil si å fjerne overflødige materialer gjennom skjæring, mens plastinjeksjonsstøping er en "nær netto støping" -teknologi, og materialutnyttelsesgraden kan nå mer enn 95%, noe som er spesielt egnet for miljøvennlige og store produksjonsbehov.

3. Utmerket produktkonsistens og repeterbarhet

Gjennom standardiserte former og parameterinnstillinger er størrelsen, styrken og finishen på produktene som produseres hver gang svært konsistente, og unngår kunstige forskjeller og sikrer batchstabilitet.

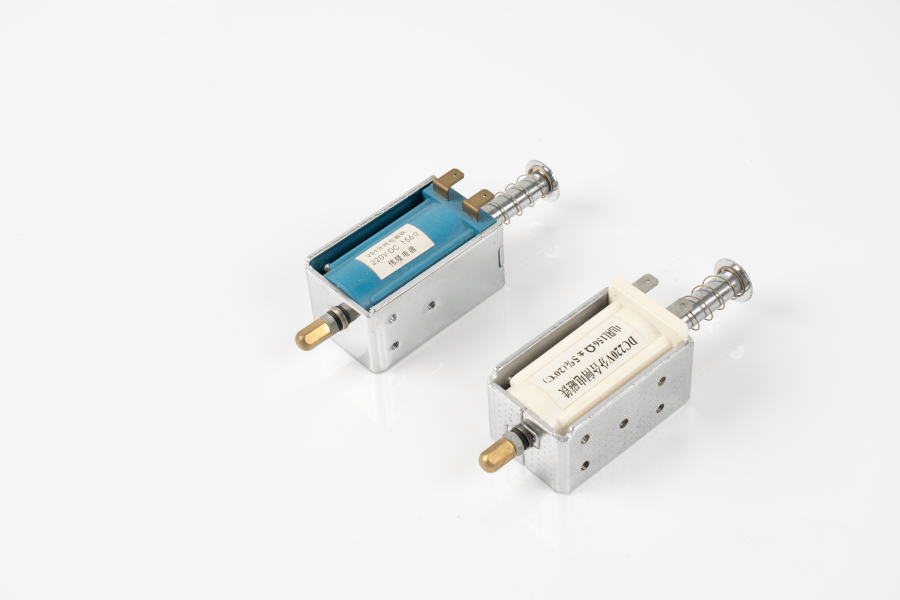

4. Tilpass til produksjonen av komplekse strukturelle deler

For deler med komplekse strukturer, uregelmessige former og presisjon og liten presisjon (for eksempel elektroniske skjell, bilplugger), kan plastinjeksjonsstøping dannes i en gang uten sekundær prosessering, noe som forbedrer produksjonseffektiviteten og komponentpåliteligheten.

Bredt spekter av applikasjoner for å imøtekomme behovene til forskjellige bransjer

Våre plastbehandlingsprodukter er for tiden mye brukt i byggematerialer, bilproduksjon, husholdningsapparater, elektronisk kommunikasjon, industriell automatisering og andre bransjer. Fra funksjonelle komponenter med komplekse geometriske former til strukturelle deler med høy varmebestandighet, høy isolasjon og høy styrke, kan materialforholdet, muggstruktur og overflatebehandlingsmetoder tilpasses i henhold til kundens behov for å oppnå enhetens funksjon og estetikk.

De following table summarizes the core performance indicators and main application industries of our plastic processing products:

| Ytelsesparameter | Spesifikasjonsbeskrivelse | Søknadsindustri |

|---|---|---|

| Støping presisjon | ± 0,02 mm, egnet for presisjonssamling | Elektroniske enheter, industrielle instrumenter |

| Materialtyper | ABS, PC, PA, POM, PP, PE og annen generell ingeniørplast | Bildeler, mekaniske komponenter |

| Overflatebehandlingsevner | Sprøyting, elektroplatering, etsing, lasergravering | Hjemmeapparatpaneler, dekorative deler |

| Temperaturmotstand | Tilpassbar for å varme avbøyningstemperaturer over 120 ° C | Motorrom tilbehør, deler av høye temperaturer |

| Årlig utgang (injeksjonsprodukter) | Over 50 millioner stykker | OEM/ODM -produksjon, masseproduksjonsbedrifter |

Eng

Eng