Hva er de unike fordelene ved å bruke stemplede metalldeler i bilproduksjonen?

2025.05.16

2025.05.16

Bransjyheter

Bransjyheter

1.

Bilproduksjon har ekstremt strenge krav til dimensjons nøyaktighet og monteringskonsistens av deler. Når du tar motorrommet som et eksempel, må gapet mellom det og de omkringliggende delene kontrolleres innen ± 0,1 mm, ellers kan det forårsake oljelekkasje eller unormal støy; og det dimensjonale avviket fra rammekontakten kan direkte påvirke kroppens torsjonsstivhet, og dermed true kjøresikkerheten. Stemplingsprosessen kan oppnå millimeternivå eller til og med dimensjonell kontroll på undermillimeternivå gjennom synergien av presisjonsformer og høyhastighetsstemplingsutstyr. For eksempel vedtar den integrerte stempling bakgulvet i Tesla Model 3 progressiv die -teknologi, og en enkelt stempling kan fullføre dannelsen av komplekse buede overflater og forsterkningsribber. Toleranseområdet styres strengt innen ± 0,02 mm, noe som reduserer mer enn 300 sveiser sammenlignet med tradisjonelle sveiseprosesser. Det forbedrer ikke bare kroppsstivheten, men reduserer også risikoen for dimensjonsavvik forårsaket av sveisedeformasjon betydelig.

I masseproduksjon er konsistensen av stemplingsprosessen mer fremtredende. Gjennom samarbeidet med CNC -stansemaskiner og automatiserte fôringssystemer kan en enkelt produksjonslinje produsere tusenvis av stempling av deler i timen, og dimensjonens svingningshastighet er mindre enn 0,5%. Denne stabiliteten er spesielt viktig i produksjonen av presisjonskontakter, sensorbeslag og andre deler. For eksempel, i stemplingsproduksjonen av en viss intelligent kjørelaserradarbeslag, overvåker online deteksjonssystemet det dimensjonale avviket i sanntid, og kombinert med formkompensasjonsteknologien for mugg, når den dimensjonale konsistensen av millioner av produkter 99,99%, og sikrer monteringsnøyaktigheten og signalstabiliteten til radarmodulen.

2.

Innen nye energikjøretøyer er det lette potensialet og fordelene med strukturelle styrke stemplede metalldeler er fullt ut. Når du tar Audi A8 som et eksempel, er andelen aluminiumslegering i kroppsstempeldelene så høy som 71%. Ved å optimalisere materialfordelings- og stemplingsprosessen reduseres kjøretøysvekten med 48 kg og cruisingsområdet økes med omtrent 5%, samtidig som den sikrer kollisjonssikkerhet. Bak denne prestasjonen er den dype tilpasningsevnen til stemplingsprosessen til høye styrke materialer. For eksempel må stempling av dobbeltfase stål (DP-stål) og fasetransformasjon indusert plastisitetsstål (turstål) overvinne vanskene med stort materiale rebound og lav forming. Gjennom prosessforbedringer som trinn-for-trinns stempling og lokal oppvarming, kan kompleks formdannelse av materialer med strekkfasthet over 1000MPa oppnås, mens rebound-mengden styres innen 0,5%.

I utformingen av batteripakkeskall demonstrerer stemplingsprosessen de doble fordelene med lett og funksjonell integrasjon. Ved å ta det nedre skallet til en ny energikjøretøybatteripakke som et eksempel, brukes 6 -serie aluminiumslegering til å danne en integrert kropp gjennom dyp tegning og lokal fortykningsprosess, som er 30% lettere enn den tradisjonelle stemplingssveiseløsningen. Samtidig, gjennom de innebygde forsterkningsribbene og kollisjonsenergiabsorpsjonsstrukturen, er skalldeformasjonen mindre enn 3 mm under 10J energipåvirkning, og oppfyller IP67 vanntette og 1 meter slipp teststandarder. Stemplingsprosessen kan også realisere den integrerte utformingen av skallet og kjølevannskanalen, og batteriets varmeavleder effektivitet kan forbedres med mer enn 20% ved å stemple ut mikrokanalstrukturen.

3. Skalert gjennombrudd i kostnader og effektivitet: Omformer bilproduksjonsverdikjeden

De skalerte fordelene med stemplingsteknologi gjenspeiles fullt ut i bilproduksjonen. Ved å ta den indre panelproduksjonslinjen til en viss modell av Toyota Motor som eksempel, ved å ta i bruk flerstasjons progressive dies og høyhastighets stansetrykk (stemplingsfrekvens på 30 ganger/minutt), kan den årlige produksjonskapasiteten til en enkelt linje nå 500 000 stykker, som er 400% mer effektiv enn den tradisjonelle enestasjonsformingen. Gjennom lasersveiseteknologi og layoutoptimaliseringsalgoritme økes materialutnyttelsesgraden fra 65%til 85%, og kostnadene for råvarer per stykke reduseres med 15%. I mold designstadiet brukes simuleringsprogramvaren til å forutsi materialstrømmen og spenningsfordelingen, noe som kan redusere antall muggforsøk med mer enn 30%, og ytterligere forkorte utviklingssyklusen.

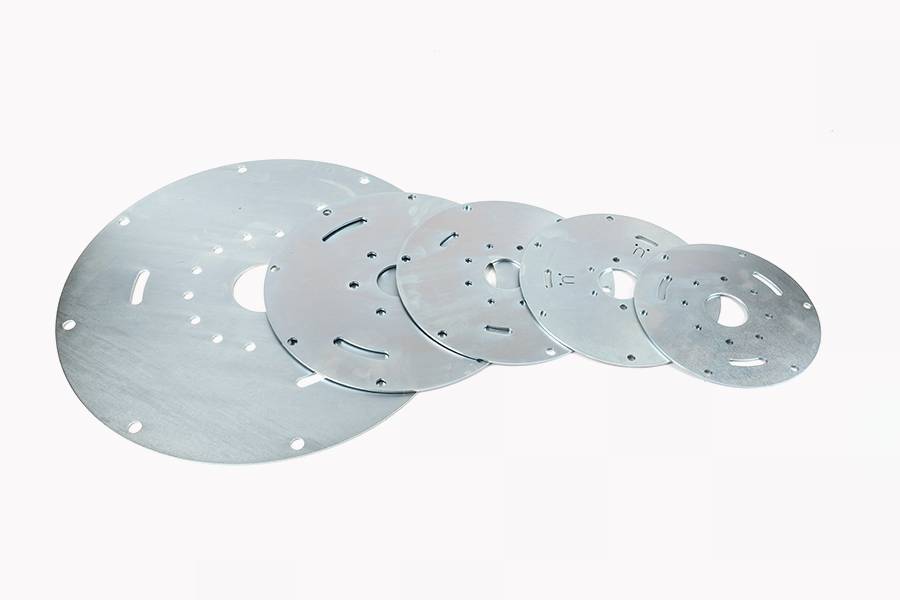

For tilpassede behov viser stemplingsprosessen også fleksibilitet. For eksempel i bilmodifiseringsmarkedet har et selskap oppnådd rask overgang av produkter i forskjellige størrelser, fra SUV -pedaler til pickup -lastebilboksdeksler, gjennom modulær muggdesign. Overgangstiden er forkortet fra 8 timer i tradisjonelle prosesser til 2 timer, og kostnadene for en enkelt overgang reduseres med 60%. Denne fleksible produksjonsevnen er spesielt viktig i produksjonen av små partier og flere varianter av nye energikjøretøybatteribagser, hydrogenbrenselcelleskall, etc. For eksempel kan en leverandør av brenselcelle skall fullføre hele prosessen fra design til masseproduksjon innen 72 timer gjennom rask justering av stemplingsprosessen, møte kundenes strenge krav til leveringssykler.

4. Overflatekvalitet og funksjonelle gjennombrudd: Definere nye standarder for bildeler

Overflatekvaliteten til stemplede metalldeler er direkte relatert til holdbarheten og estetikken til bilen. Ved å ta bilchassisstempling av deler som eksempel, må overflatflatheten nå RA0,8μm eller mindre for å sikre ensartethet og antikorrosjonsytelse av det elektroforetiske belegget. Ved å optimalisere stemplingshastigheten, smøringsforholdene og mold overflatebehandling (for eksempel TD -belegg), kan riper, appelsinskall og andre defekter reduseres effektivt, og beleggdefekthastigheten kan reduseres fra 3% til under 0,5%. I avanserte modeller trenger stempling av deler ofte å oppfylle spesielle overflatekrav som speilpolering eller etsning av tekstur. For eksempel har luftinntakgitteret til en luksuriøs merkevaremodell oppnådd 0,01 mm linje nøyaktighet og tredimensjonale visuelle effekter gjennom presisjonsstempling og kjemisk etsningsprosesser.

Når det gjelder funksjonalitet, driver stemplingsteknologi utviklingen av komponenter mot integrasjon og intelligens. For eksempel er motorhuset til et nytt energikjøretøy stemplet med varmeavlederfinner og elektromagnetiske skjermingsstrukturer, noe som forbedrer varmedissipasjonseffektiviteten med 30% og reduserer elektromagnetisk forstyrrelse til under -80dB; Mens den smarte kjøresensorbraketten er stemplet med integrerte guide -spor og plasseringshull, slik at installasjonsnøyaktigheten til radardodulen når ± 0,05 mm og reduserer bruken av ytterligere fester. Stemplingsprosessen kan også realisere innovative design som lette honningkakestrukturer og variabel tykkelsesplater. For eksempel er døren antikollisjonsstrålen til en viss modell stemplet med et lokalt tykningsområde, noe som reduserer vekten med 10% og øker sidekollisjonsabsorpsjonsenergien med 25%.

Eng

Eng