Hvordan kontrollere dimensjons toleranse og form og posisjonsfeil under produksjonen av stempleringsdeler med høy presisjon?

2025.05.16

2025.05.16

Bransjyheter

Bransjyheter

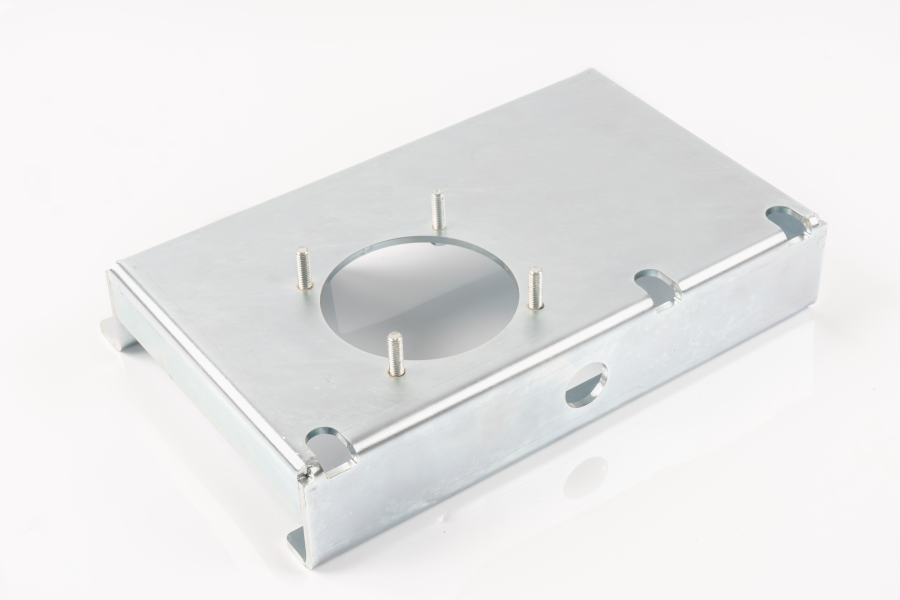

I produksjonsprosessen til Stempling med høy presisjon Deler, kontroll av dimensjons toleranse og form og posisjonsfeil er en grunnleggende og kritisk oppgave. Denne lenken er ikke bare relatert til om delene kan oppfylle de grunnleggende kravene til montering og samsvar, men påvirker også direkte stabiliteten, levetiden og den endelige ytelsen til produktet. Kontrolltiltak har vært involvert siden mold designstadiet. Formen er kjerneverktøyet for å oppnå stempling med høy presisjon. Gjennom rimelig design av hulromsstruktur, dimensjonell matching, toleransefordeling og lossing av enhetsoptimalisering, kan den legge grunnlaget for den påfølgende formingsprosessen. Under utformingen vil materialets rebound -egenskaper, deformasjonssti og kraftretning bli analysert, og simuleringsprogramvare vil bli brukt til prediksjon og optimalisering for effektivt å estimere deformasjonstrendene og dimensjonsavviket, og regulere fra kilden.

I den faktiske produksjonsprosessen spiller også stabiliteten til prosessutstyret og produksjonsnøyaktigheten av formen en nøkkelrolle. Å bruke stemplingsutstyr med høy stivhet og lave vibrasjonsegenskaper kan redusere påvirkningssvingninger og vibrasjonsinterferens under formingsprosessen. Formen må plasseres nøyaktig ved CNC-maskinering og fin montering. I tillegg er mold gap -kontroll også en viktig teknisk indikator. Ulike materialer og platetykkelser må samsvare med forskjellige gapstørrelser for å redusere burrs, innrykk og tykkelsesvariasjoner.

Valg og forbehandling av materialer kan ikke ignoreres. Konsistensen av den samme partiet med materialer påvirker direkte formingskvaliteten på stemplingsdeler, spesielt ved anledninger med høy presisjon, noe som fremmer krav til avkastningsstyrke, forlengelse og hardhet i materialene. Smøring, utjevning og rengjøring av materialer før stempling kan effektivt redusere friksjon og stresskonsentrasjon, og dermed redusere feil forårsaket av ujevn deformasjon.

Prosesskontroll er et annet nøkkelpunkt for å sikre dimensjonsstabilitet. I produksjon vil nøyaktigheten av den gradvise formingen av arbeidsstykket sikres gjennom arrangementet av stemplingssekvensen, koordinering av flere prosesser og muggposisjonssystemet. Samtidig, for å takle det vanskelige problemet med materiale rebound, blir kompensasjonsmetoder ofte introdusert i prosessen, kombinert med finjustering av muggstrukturen for å oppnå avvikskrekk.

Kvalitetsinspeksjon er uunnværlig i produksjonsprosessen. Ved å sette inspeksjonsstandardene for nøkkeldimensjonene i hver prosess, ved å bruke måleinstrumenter som bilder, tre-koordinatmålingsmaskiner og måler, blir de ferdige produktene prøvetatt eller fullt inspisert for å betimre oppdage kilden til feil og gjøre justeringer. Kombinert med statistiske prosesskontrollmetoder kan feiltrender analyseres, tidlige advarsler kan gis, og batchfeil kan forhindres.

Kontrollen av dimensjons toleranse og form og posisjonsfeil for stempleringsdeler med høy presisjon er et systematisk prosjekt som krever koordinering i flere koblinger som design, utstyr, muggsopp, materialer, prosesser og testing. Optimaliseringen av hver detalj kan gi støtte for den stabile forbedringen av kvaliteten på det ferdige produktet, noe som gjenspeiler de omfattende kravene til moderne produksjon for effektivitet og presisjon. I prosessen med kontinuerlig optimalisering og teknologisk oppgradering beveger stemplingsproduksjonen seg gradvis mot en mer intelligent og databasert retning, og legger et solid fundament for presisjonsproduksjon.

Eng

Eng